Das Buckelschweißen: Ein Verfahren mit vielen Vorteilen

Buckelschweißen gehört zu den bewährtesten Verfahren der Widerstandsschweißtechnik – vor allem dann, wenn es auf präzise, belastbare und automatisierbare Verbindungen ankommt. Ob in der Automobilindustrie, im Maschinenbau oder bei sicherheitsrelevanten Komponenten: Wenn Bleche, Muttern oder Bolzen schnell und zuverlässig verbunden werden müssen, ist das Buckelschweißen oft die erste Wahl.

Der Vorteil liegt im Detail: Durch die gezielte Stromführung über den sogenannten „Buckel“ entsteht die Schweißverbindung genau dort, wo sie gewünscht ist – wiederholgenau, energieeffizient und ohne unnötige Wärmeeinbringung.

So funktioniert Buckelschweißen

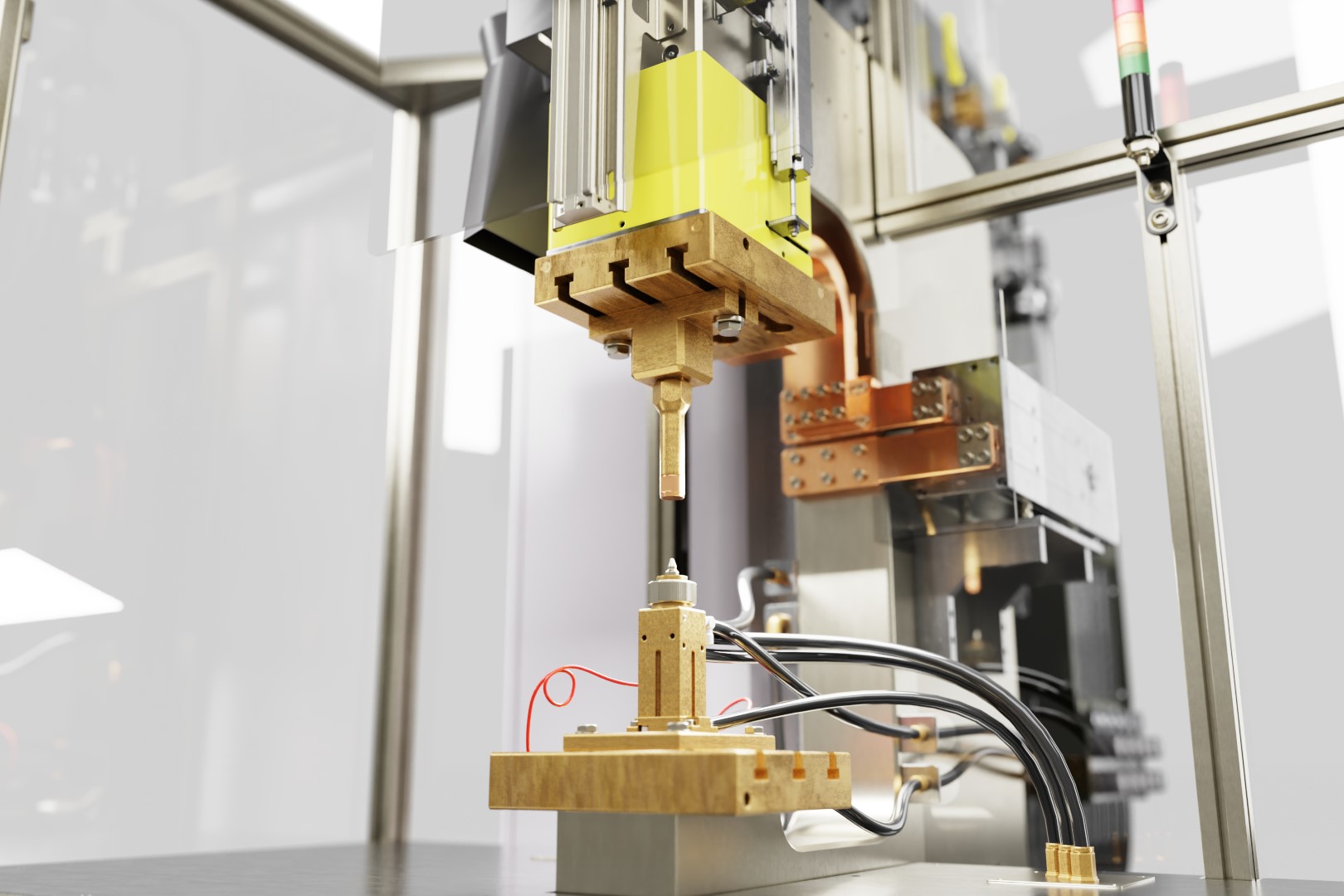

Beim Buckelschweißen wird mindestens eines der beiden zu verbindenden Werkstücke mit einer kleinen Erhebung – dem Buckel – versehen. Dieser konzentriert den Stromfluss auf eine definierte Stelle. Wird Druck ausgeübt und Strom durch das Bauteil geleitet, entsteht genau dort die nötige Wärme, um die Werkstoffe stoffschlüssig zu verbinden.

Typische Buckel sind konisch oder halbkugelförmig. Ihre Position und Form entscheiden maßgeblich über die Qualität der Schweißverbindung.

Durch den vordefinierten Buckel ist das Verfahren reproduzierbar, robust und prozesssicher – perfekt für automatisierte Fertigung mit hohen Qualitätsansprüchen.

Vorteile des Buckelschweißens

Buckelschweißen überzeugt durch eine ganze Reihe an Vorteilen:

- Hohe Wiederholgenauigkeit durch definierte Strom- und Kraftführung

- Schnelle Taktzeiten – ideal für Serienfertigung

- Geringe Spritzerbildung und somit saubere Schweißpunkte

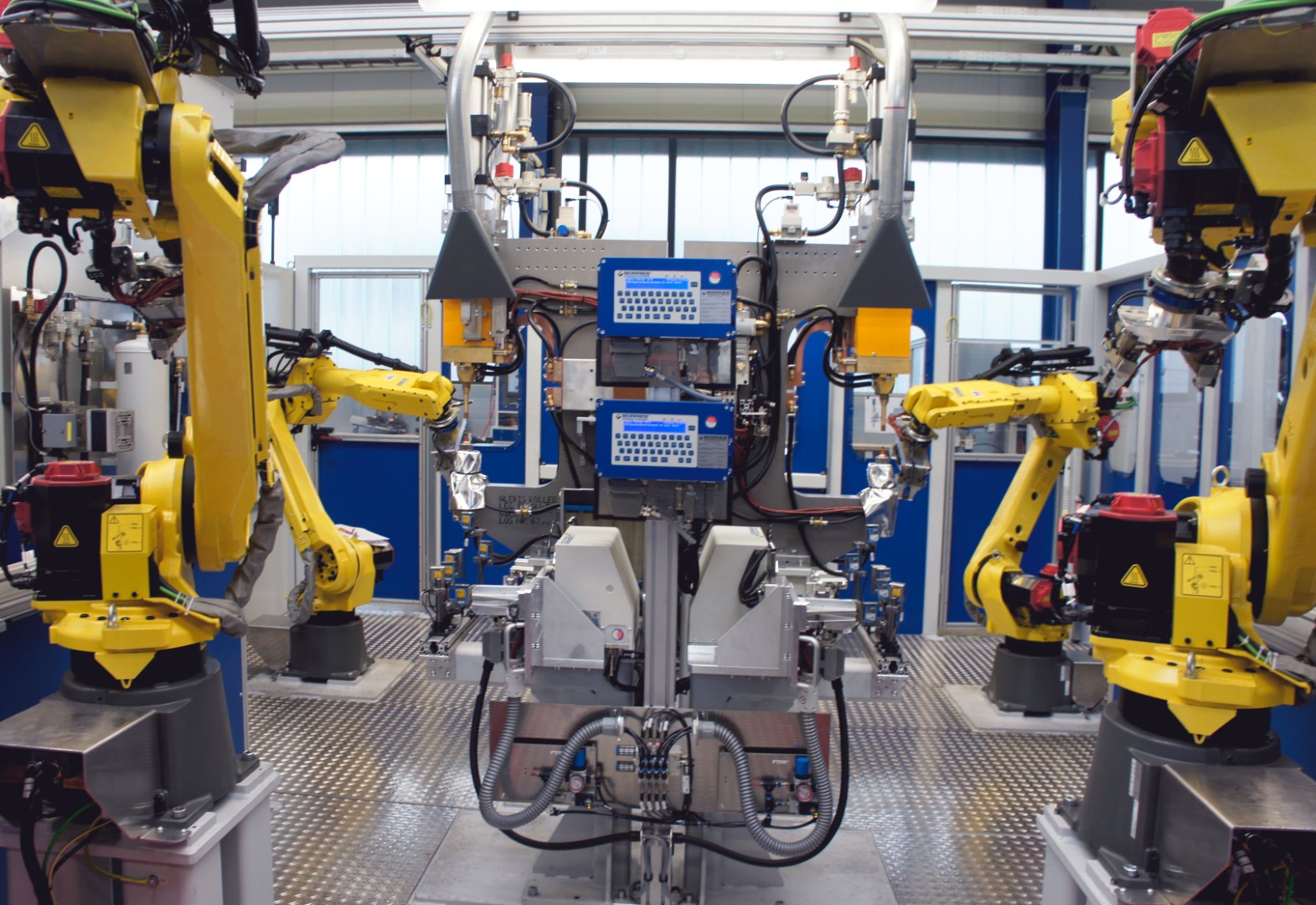

- Gute Automatisierbarkeit – perfekt für moderne Produktionslinien

- Verbindung unterschiedlicher Materialstärken und Geometrien

Gerade in der Automobilindustrie, im Maschinenbau oder bei der Herstellung von Schutz- und Strukturteilen ist das Buckelschweißen ein bewährter Standard.

Typische Anwendungsbereiche

Buckelschweißen kommt in vielen Branchen zum Einsatz – überall dort, wo robuste, punktuelle Verbindungen gebraucht werden:

- Automobilbau – z. B. für Konsolen, Halter, Bolzen und Muttern auf Strukturteilen

- Weißwarenindustrie – für Gehäuse, Träger und Verstärkungen

- Maschinen- und Gerätebau – besonders bei hoher Stückzahl

Warum sich die Investition in eine Buckelschweißanlage lohnt

Wer wirtschaftlich fertigen möchte und dabei auf gleichbleibend hohe Qualität angewiesen ist, kommt an automatisierten Buckelschweißlösungen kaum vorbei. Moderne Anlagen bieten nicht nur Taktzeitvorteile, sondern auch höchste Prozesssicherheit durch Steuerung, Überwachung und Dokumentation des Schweißprozesses.